Casa > Noticias > Noticias comerciales > El proceso de fabricación de imanes de NdFeB de alta calidad

El proceso de fabricación de imanes de NdFeB de alta calidad

Los imanes de neodimio-hierro-boro (NdFeB) de alta calidad están a la vanguardia de la innovación tecnológica moderna, lo que permite un rendimiento de alta eficiencia en una amplia gama de industrias. Estos imanes son valorados por sus excepcionales características magnéticas, que incluyen un producto de alta energía, una fuerte coercitividad y una estabilidad térmica mejorada. La fabricación de estos imanes de alto rendimiento es un proceso sofisticado y rigurosamente controlado que requiere experiencia avanzada e ingeniería de precisión.

Mishma Industry (Shanghai) Co., Ltd. , líder reconocido en el sector, domina este complejo flujo de trabajo de producción. Mediante la aplicación de tecnología de vanguardia y un riguroso control de calidad, la empresa ofrece imanes de NdFeB de primera calidad, diseñados para satisfacer las exigentes necesidades industriales.

1. Preparación de la materia prima

La base de los imanes de NdFeB de alta calidad comienza con la cuidadosa selección de materias primas de alta pureza. Los componentes clave —neodimio, hierro, boro y tierras raras seleccionadas, como el disprosio y el praseodimio— se obtienen prestando una atención rigurosa a la calidad y la consistencia. Estos elementos se mezclan en proporciones precisas para formar una aleación maestra. Este paso es crucial, ya que tanto la pureza como el equilibrio estequiométrico de la aleación afectan directamente el rendimiento final del imán.

2. Solidificación rápida (colada en tiras)

Una vez preparada la aleación, se somete a una solidificación rápida, un proceso en el que la aleación fundida se expulsa sobre una rueda de cobre que gira rápidamente. Este método, conocido como colada en banda, enfría rápidamente la aleación para formar cintas delgadas con una microestructura de grano fino. Este enfriamiento ultrarrápido minimiza la formación de fases indeseadas y promueve una distribución elemental homogénea, ambos esenciales para lograr un alto rendimiento magnético en etapas posteriores.

3. Descrepitación de hidrógeno y procesamiento de polvo

Las cintas fundidas se someten a decrepitación por hidrógeno. En este proceso, se exponen a una atmósfera de hidrógeno, lo que provoca su fragilización por absorción. Esto facilita su descomposición mecánica en polvo grueso. Posteriormente, un proceso de deshidrogenación elimina el hidrógeno absorbido, obteniendo un polvo con el tamaño de partícula y la morfología requeridos. Este paso es vital para garantizar una compactación uniforme y una microestructura óptima en el producto final.

4. Alineación magnética y compactación

Los polvos deshidrogenados se alinean dentro de un intenso campo magnético externo, orientando los dominios magnéticos en una dirección preferente. Esta alineación es clave para lograr una alta remanencia y densidad energética. Una vez alineados, los polvos se compactan en sus formas deseadas mediante técnicas de prensado isostático o axial de alta presión. La precisión durante la compactación garantiza una alineación y densidad de partículas uniformes, ambas cruciales para maximizar las propiedades magnéticas y la integridad mecánica.

5. Sinterización y tratamiento térmico posterior

Los cuerpos verdes compactados se sinterizan posteriormente a altas temperaturas, típicamente entre 1000 °C y 1200 °C. Este proceso permite la difusión de los átomos y la formación de los límites de grano, dando como resultado un imán sólido y denso. Los parámetros de sinterización (temperatura, tiempo y atmósfera) se controlan meticulosamente para optimizar el rendimiento magnético y la resistencia mecánica. Tras la sinterización, los imanes suelen someterse a tratamientos térmicos, como el envejecimiento o el revenido, que estabilizan aún más la microestructura y mejoran la coercitividad.

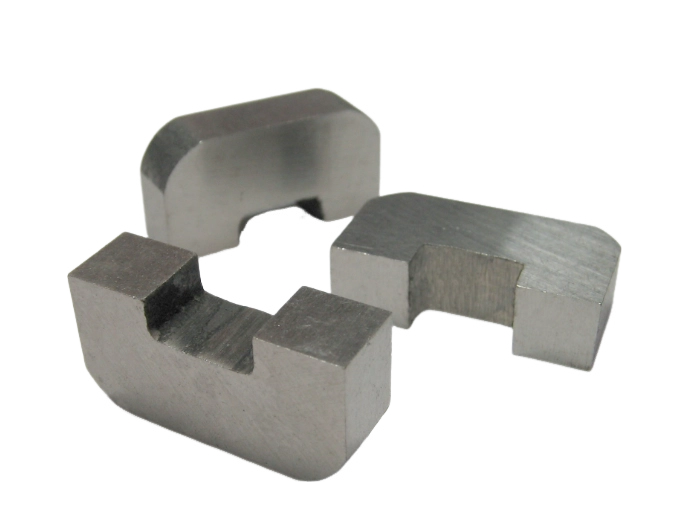

6. Mecanizado y acabado de superficies

Tras la sinterización, los imanes pueden someterse a un mecanizado de precisión para cumplir con las especificaciones dimensionales exactas, especialmente para componentes utilizados en motores, sensores o dispositivos médicos. Las técnicas de mecanizado incluyen rectificado, corte y electroerosión (EDM), según la forma y las tolerancias requeridas.

Para proteger los imanes de la corrosión y el desgaste mecánico, se aplican diversos tratamientos superficiales. Los recubrimientos comunes incluyen níquel, epoxi o parileno, seleccionados según las exigencias ambientales de la aplicación. Estos recubrimientos son esenciales para garantizar la durabilidad a largo plazo y la estabilidad química de los imanes en condiciones de funcionamiento rigurosas.

La fabricación de imanes de NdFeB de alta calidad es un proceso multietapa y de alta precisión que integra la ciencia de los materiales, la fabricación avanzada y un estricto control de calidad. Desde la selección de la materia prima hasta el tratamiento final de la superficie, cada paso es crucial para determinar el rendimiento, la fiabilidad y la vida útil del imán.

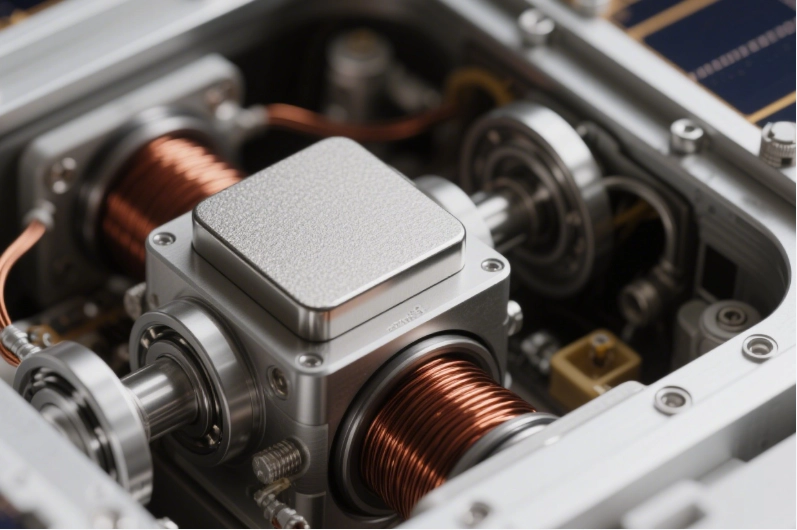

Mishma Industry (Shanghai) Co., Ltd. se encuentra a la vanguardia de esta industria, ofreciendo soluciones magnéticas de NdFeB de primera clase para aplicaciones exigentes como vehículos eléctricos, turbinas eólicas, sistemas aeroespaciales, automatización industrial y más. Al combinar la innovación técnica con una amplia experiencia en el sector, Mishma garantiza que sus imanes satisfagan las necesidades cambiantes de los líderes tecnológicos globales, tanto actuales como futuros.